Предложения по корректировке норм тепловизионного контроля оборудования

Роман Арбузов, к.т.н., директор НСПБ электросетьсервиса

Александр Овсянников, д.т.н., проф., гл.инженер НСПБ электросетьсервиса

Инфракрасный (ИК) контроль является одним из наиболее эффективных методов диагностирования электрооборудования. Главное его преимущество, дистанционное определение температуры, позволяет контролировать оборудование в процессе его обычной работы, т.е. без отключения и на безопасном расстоянии. Вместе с тем, метод основан на измерении так называемой «излучательной» температуры и потому является косвенным. Более того, ряд факторов могут значительно исказить результаты измерений даже этой температуры. Наконец, самый главный этап, интерпретация ИК-изображений и оценка опасности обнаруженных дефектов базируется на нормированных изменениях температуры, поэтому нормы требуют самого тщательного обоснования и совершенствования по мере накопления новых экспериментальных данных.

В настоящей статье, на основе многолетнего опыта обследований оборудования подстанций и линий электропередачи, а также анализа некоторых экспериментальных данных предлагаются дополнения и изменения в Приложение 3 руководящего документа «Объем и нормы испытаний электрооборудования» [1]. Упомянуты только те пункты РД, которые требовали, по нашему мнению, корректировки. К неупомянутым разделам замечаний не было. Надеемся, читатели добавят к нашим замечаниям свои, и совместные поправки найдут отражение в новой редакции документа.

По пункту 1.1

-

Нам известны случаи, когда организации приобретали тепловизоры, предназначенные только для наблюдения изображения в ИК-спектре без возможности измерений излучательной температуры. Поэтому в первый абзац изложить в следующей редакции. «При тепловизионном контроле электрооборудования и ВЛ следует применять тепловизоры, снабженные радиометрическим каналом измерения температуры с разрешающей способностью не хуже 0,1 0С, предпочтительно со спектральным диапазоном 7 – 14 μм».

-

Результаты измерений принципиально зависят от выбора коэффициента излучательной способности контролируемого объекта. Поэтому предлагается в конце пункта ввести еще один абзац в следующей редакции: «При работе с тепловизором и пирометром должно обращаться внимание на правильность выбора коэффициента излучательной способности контролируемого объекта».

По пункту 1.4

Замечание касается рекомендаций правила пересчета температуры контактного соединения (КС) с использованием квадратичной зависимости от величины тока. В большинстве практических случаев измерения превышения температуры проводятся при токах меньше номинальных. Понятно, что, при линейности вольтамперной характеристики КС, выделяемая в нем мощность пропорциональна квадрату тока. Однако при этом возрастают потери тепла на излучение и конвекцию. В общем случае изменение температуры КС можно определить по выражению:

|

(1)

|

где: Т, с, m - средняя температура, удельная теплоемкость и масса КС; t - время; PJ и PS – мощности нагрева от протекающего тока (Джоулевы потери) и солнечного излучения; PC и PR – потери тепла, связанные с конвекцией и излучением.

В соответствии с (1) зависимость от тока должна отличаться от рекомендуемой к пересчету. Согласно известных зарубежным [2,3] и собственным данным, полученным в стендовых испытаниях, пересчет должен проводиться по линейной зависимости. Поэтому формулу для пересчета следует дать в следующей редакции:

|

(2)

|

По пункту 1.5

Исходя из тех же соображений, предлагаем формулу пересчета заменить на следующую:

|

(3)

|

По пункту 1.8

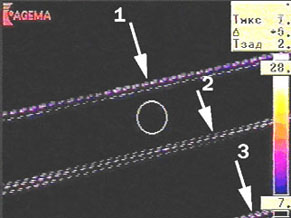

И наш, и зарубежный опыт говорит о том, что дефектные обжимные КС в большинстве случаев не могут быть выявлены тепловизионным методом [2,3]. Дело в том, что наиболее распространенным дефектом в обжимных КС является окисление сопрягающихся алюминиевых поверхностей соединителя и верхнего повива провода. При этом ток вытесняется в стальной сердечник и переходит в алюминиевую часть провода на некотором расстоянии от КС. Один из таких примеров можно увидеть на рис.1: перегрев в 7,7 0С имеет место в проводе на некотором расстоянии от обжимного КС, потерявшего контакт по алюминию.

|

|

|

Рис.1 Термограмма прессованного КС |

Исходя из сказанного в последнем абзаце, касающемся ВЛ предлагается ввести следующее ограничение: «Воздушные линии электропередачи – проверка всех видов контактных соединений проводов, за исключением обжимных».

По пункту 5.1

ИК-контроль измерительных трансформаторов тока в большей части случаев показывает, что температура в отдельных частях контролируемой фазы отличается от соседних фаз на 0,3 ºС и более, хотя испытания другими методами не подтверждают наличия дефектов оборудования. Поэтому предлагается изменить норму до 1 ºС.»

По пункту 6

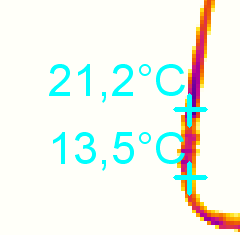

По нашему опыту одним из типичных дефектов в ТН является снижение уровня масла в фарфоровой покрышке. Этот вид дефекта проявляется в виде перепада температуры по высоте конструкции (рис. 2). Поэтому первое предложение п.6 предлагается дополнить и изложить в следующей редакции: «Измеряются температуры нагрева поверхностей фарфоровых покрышек. Они не должны иметь резкого изменения температуры или локальных нагревов по высоте по сравнению с элементами ТН других фаз».

Как правило, перегревы до одного градуса не связаны с появлением опасных дефектов. По нашему опыту перегревы вызваны либо смещениями внутренней конструкции относительно оси фарфоровой покрышки, либо случайными факторами. ТН продолжают успешно работать более 5 лет, после первого обнаружения таких дефектов. Поэтому предлагается изменить браковочный критерий до 1 ºС.

-

Рис.2 Термограмма ТН с утечкой масла из одного модуля

По пункту 8

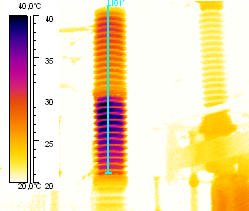

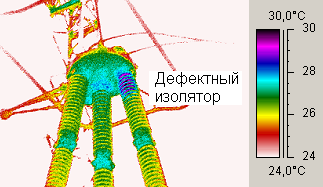

При тепловизионном контроле разъединителей и отделителей встречаются два типа дефектов опорно-стержневых изоляторов: повышенное внутреннее увлажнение фарфора (рис.3) и продольные раскрытые трещины. Поэтому предлагается ввести в данный раздел п. 8.4 в следующей редакции.

«8.4. Опорные изоляторы

По высоте фарфора не должно быть локальных нагревов относительно аналогичных элементов конструкции. Тепловизионный контроль изоляторов рекомендуется проводить при повышенной влажности воздуха».

|

|

Рис. 3 Термограмма разъединителя с дефектным опорным изолятором |

По пункту 12.4

Конденсаторы связи выполнены с большим запасом по электрической прочности. Поэтому вполне справедливо в п. 12.4 рекомендуется производить внеочередной контроль состояния их изоляции при обнаружении локальных нагревов. Вместе с тем, не дается критерий, по которому надо производить это действие. Наш опыт говорит о том, что перегревы до двух градусов не представляют опасности, и конденсатор может эксплуатироваться до очередной плановой проверки состояния изоляции. Поэтому предлагается изложить данный пункт в следующей редакции.

«Поверхности фарфоровых покрышек конденсаторов связи не должны иметь резкого изменения температуры или локальных нагревов по высоте по сравнению с аналогичными элементами других фаз. Значение температуры, измеренные в одинаковых зонах покрышек трех фаз, не должны отличаться между собой более чем на 2ºС».

По пункту 13.1

Считаем необходимым уточнить критерии исправного состояния и вести признаки типичных дефектов в следующей редакции пункта 13.1.

«Признаки исправного состояния вентильного разрядника с шунтирующими резисторами при тепловизионном контроле:

-

верхние элементы в месте расположения шунтирующих резисторов нагреты одинаково во всех фазах;

-

температуры наиболее нагретых точек соседних элементов одной фазы различаются не более чем на 0,5 °С;

-

при большей разнице температур наиболее нагретых точек соседних элементов одной фазы она признается дефектной;

-

для определения вида дефекта сравниваются температуры нагрева соответствующих элементов с другими двумя фазами разрядника. Если элементы забракованной фазы нагреты сильнее соответствующих элементов других фаз разрядника, то элемент с меньшей температурой в дефектной фазе бракуется по признаку «закорачивание» искровых промежутков. Если наблюдается обратная картина, то элемент с меньшей температурой в дефектной фазе бракуется по признаку «обрыв» шунтирующего сопротивления.

При указании отсутствия дефектов вентильных разрядников по результатам тепловизионного контроля, проведение испытаний элементов вентильного разрядника другими методами не является обязательным».

По пункту 19

1. Общий раздел (преамбулу) целесообразно дополнить следующими рекомендациями.

«При тепловизионном контроле ВЛ следует применять тепловизоры со спектральным диапазоном 7 – 14 μм, имеющие частоту кадров не менее 25 1/с и обеспечивающие запись информации непосредственно на жесткий диск компьютера.

Рекомендуются следующие условия проведения контроля:

- нагрузка ВЛ должна быть не менее 60 % от номинальной;

- прохладная пасмурная погода без осадков;

- расстояние до проводов ВЛ не более 50 метров;

- скорость полета не более 70 км/час;

- диапазон температур тепловизора настроен так, чтобы нижняя граница была на несколько градусов ниже температуры окружающей среды, а верхняя граница порядка 50 градусов.

2. Из п. 19.2 в соответствии с замечанием по п.1.8 следует убрать контактные соединения, выполненные обжатием.

На рис. 4,а приведена термограмма проводов ВЛ 500 кВ, полученная при скорости полета более высокой, чем это требовалось с данным быстродействия тепловизора. Четочная структура изображения проводов не позволяла при этом увидеть локальные нагревы их КС.

|

а |

б |

|

Рис. 4 Термограммы проводов ВЛ 500 кВ при слишком высокой (а) и нормальной (б) скорости полета вертолета | |

Общее

Предлагаем также ввести ограничения на окружающие условия, например, в следующей редакции.

«20. Метеорологические условия при проведении

тепловизионного контроля

-

При использовании тепловизоров с чувствительностью на длинах волн 3-5 мкм для уменьшения помех обследование открытых распределительных устройств необходимо выполнять после окончания навигационных суток. При использовании тепловизоров с чувствительностью на длинах волн 7-14 мкм это требование является желательным.

-

Тепловизионное обследование необходимо проводить при отсутствии осадков (дождь, снег, град), а также при отсутствии снега, изморози, влаги на контролируемых поверхностях.

-

Сильный ветер способен существенно увеличивать теплоотдачу с поверхностей и нивелировать температурные аномалии. Обследование следует проводить при скорости ветра не более 3 м/с.

-

Тепловизионое обследование ВЛ рекомендуется проводить в весенне–осенний период. При этом контрастность изображения контролируемого оборудования относительно земли будет выше».

Литература

- 1.РД 34.45-51.300-97. Объем и нормы испытаний электрооборудования / Под общей редакцией Б.А. Алексеева, Ф.Л. Когана, Л.Г. Мамиконянца. – 6-е изд. – М.: ЭНАС, 1998.

- 1.G. Pirovano, F. Tavano, R. Rendina, A. Fracchia A. Diagnostics of compression joints of conductors for HV overhead lines. – 37th CIGRE Session, Paris, 1998, paper 22-206.

- 1.J. Ormin, J. Bartsch. Hotline inspection and control of joints. – 37th CIGRE Session, Paris, 1998, paper 22-203.